Der 0,6m Parabolspiegel.

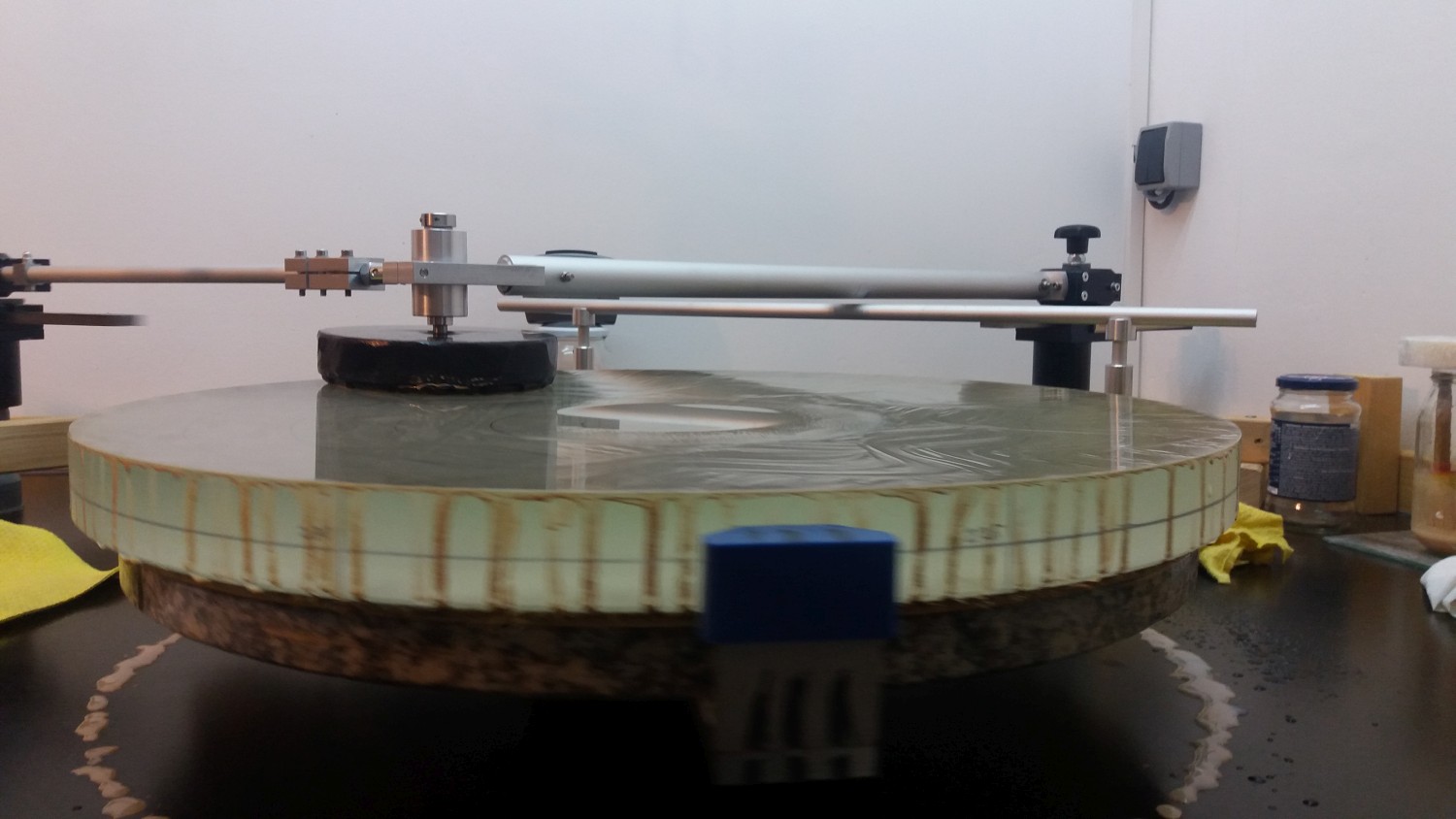

Hauptspiegel für das geplante 600mm parallaktische Gabel-Teleskop

Im März 2014 hatte ich das Glück einen sehr preiswerten komplett unbearbeiteten 600mm Suprax Spiegelrohling erwerben zu können. Dieser soll der Hauptspiegel eines 0,6m Teleskopes auf einer ALT/AZ Gabel Montierung werden.

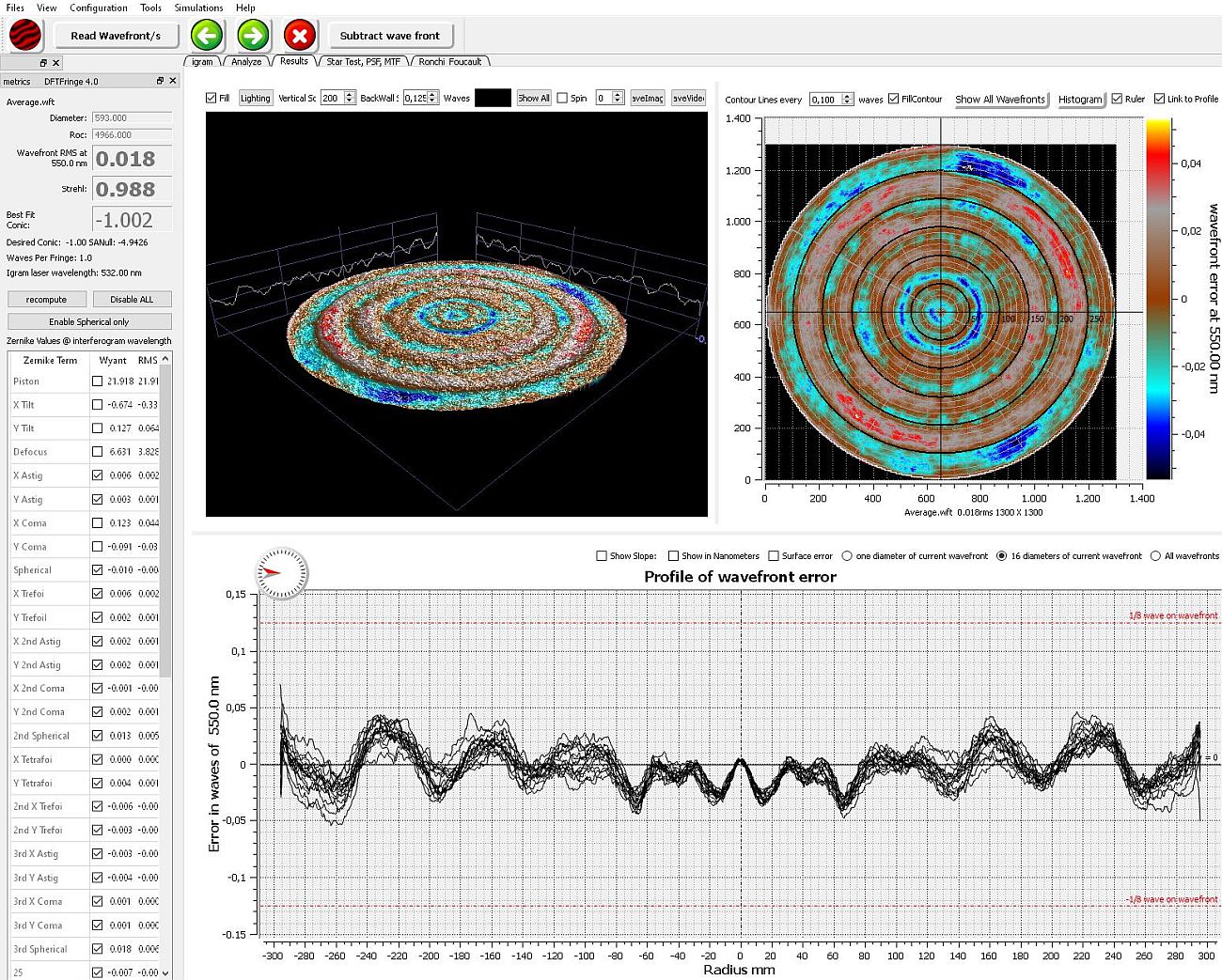

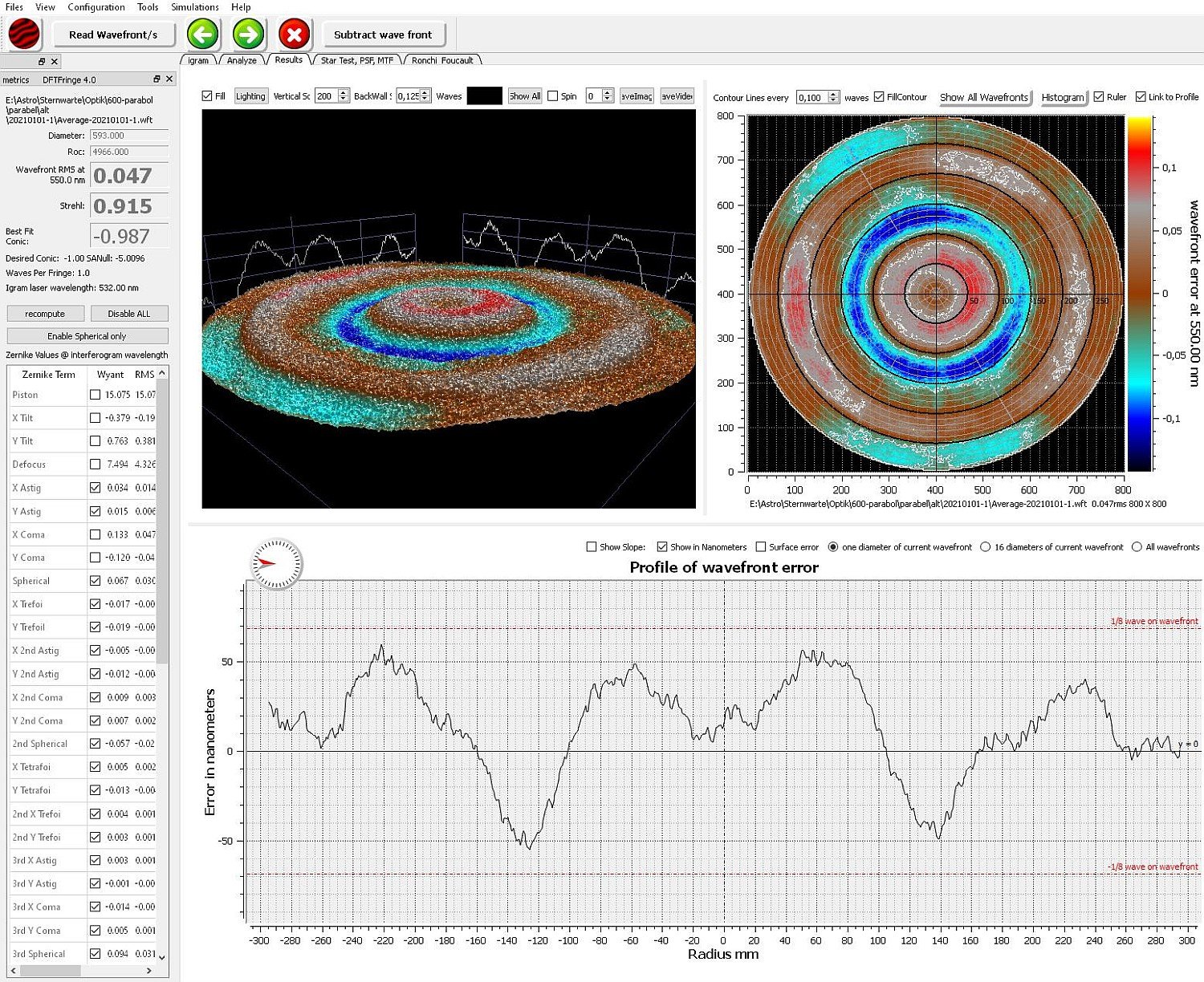

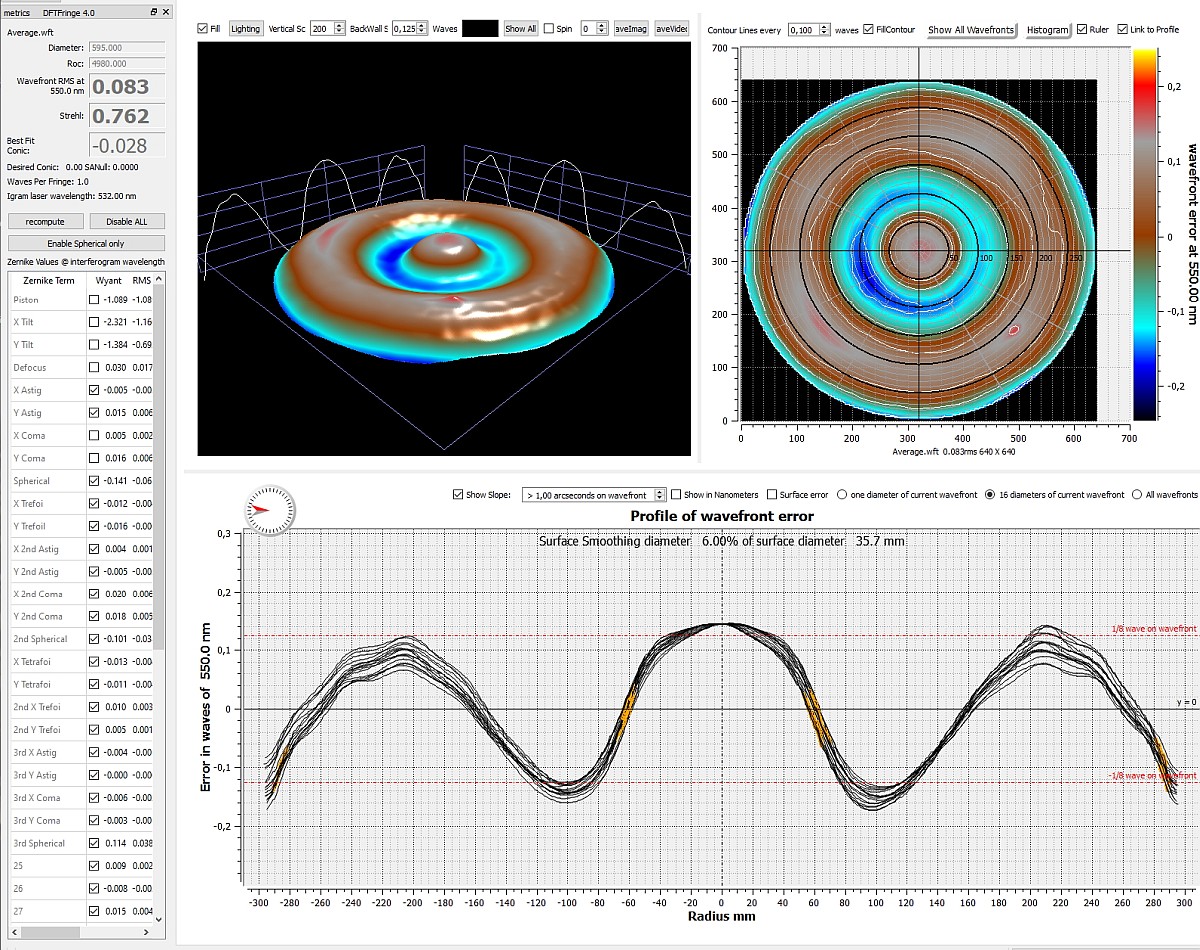

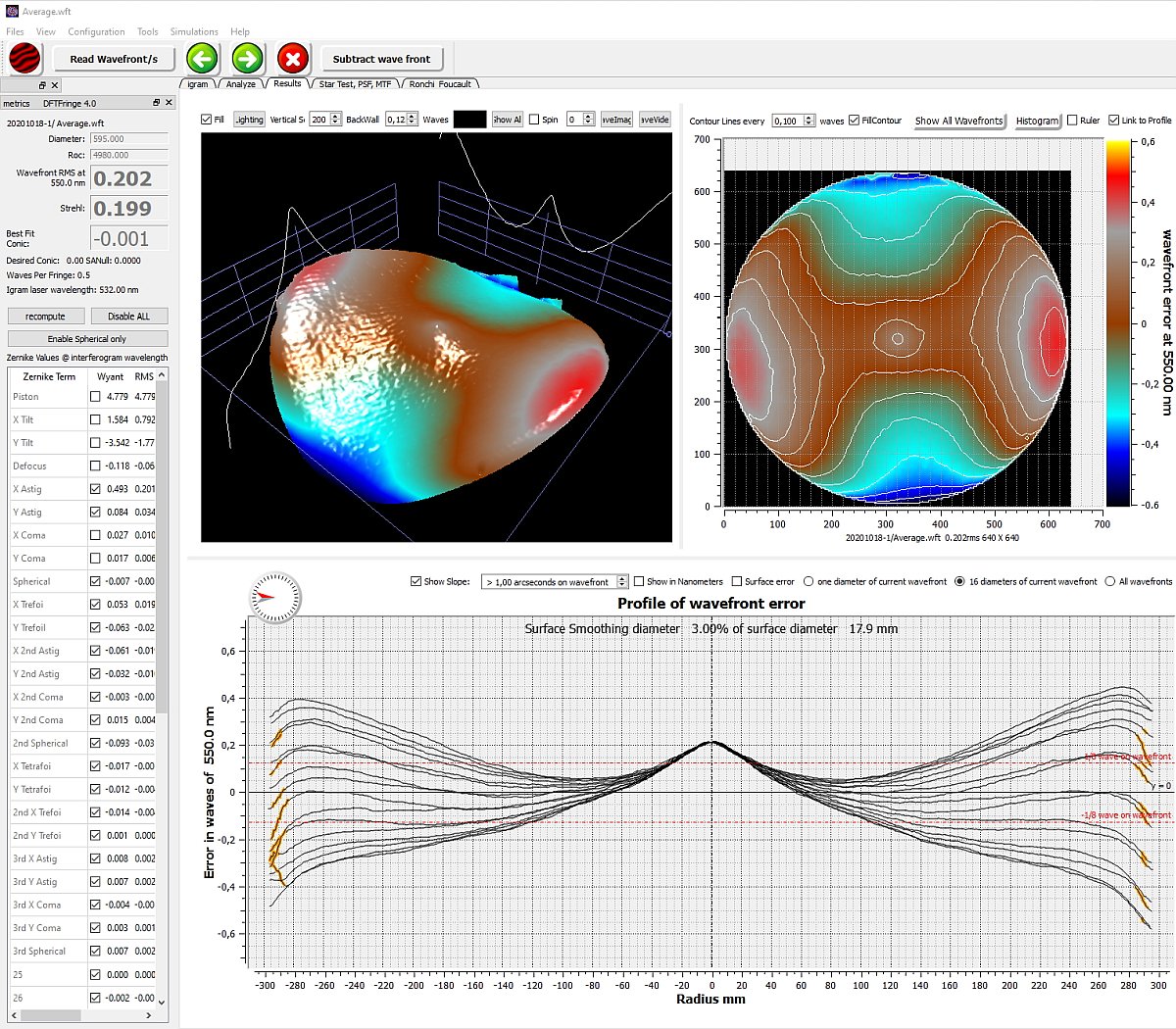

Die Auswertung oben ist das Ergebnis der Mittelung von drei kompletten Messvorgängen aus jeweils 8 Interferogrammen in je 8 verschiedenen Stellungen im Messstand. Also insgesamt 192 Interferogrammen.

Daten des Parabolspiegels:

Optischer Durchmesser: 593mm, Höhe: 42mm, Gewicht: etwa 24kg, Material: Suprax 8488

Und los geht's!

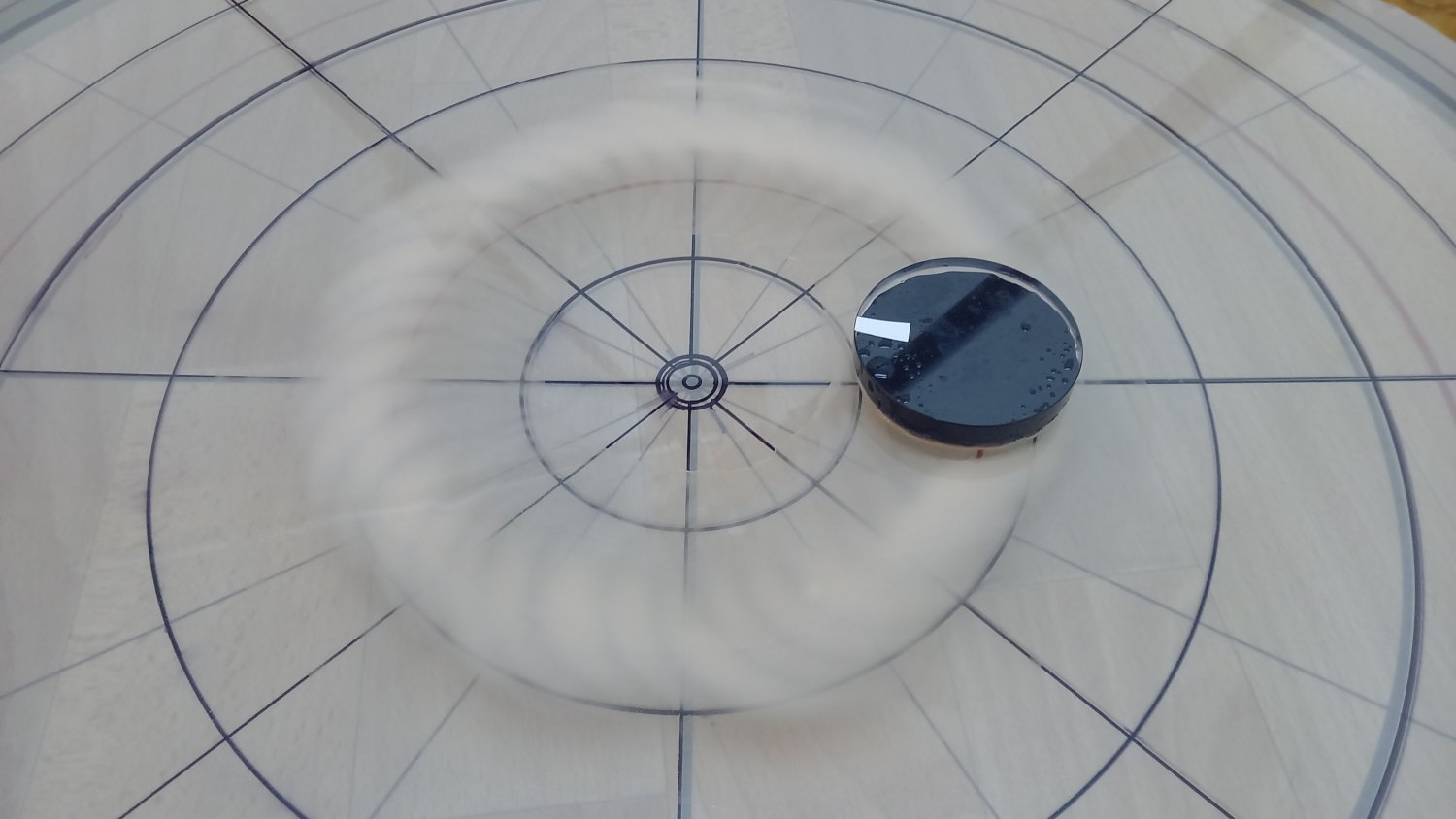

5 Runden mit dem 5cm Minitool. Teller dreht sich langsam, Poliertool in kreisenden Bewegungen führen. Das war es schon wieder und messen!

Es sind nicht mehr viele Nanometer bist zum Ziel! Habe mir schnell einen Rasperbi Pi aufgesetzt um die aktuelle Spiegeltopografie direrkt vor Augen zu haben. So kann ich mehrere Polituren zwischen zwei Messungen erledigen. Jetzt bloß nicht irgend wo 1min zu viel machen...

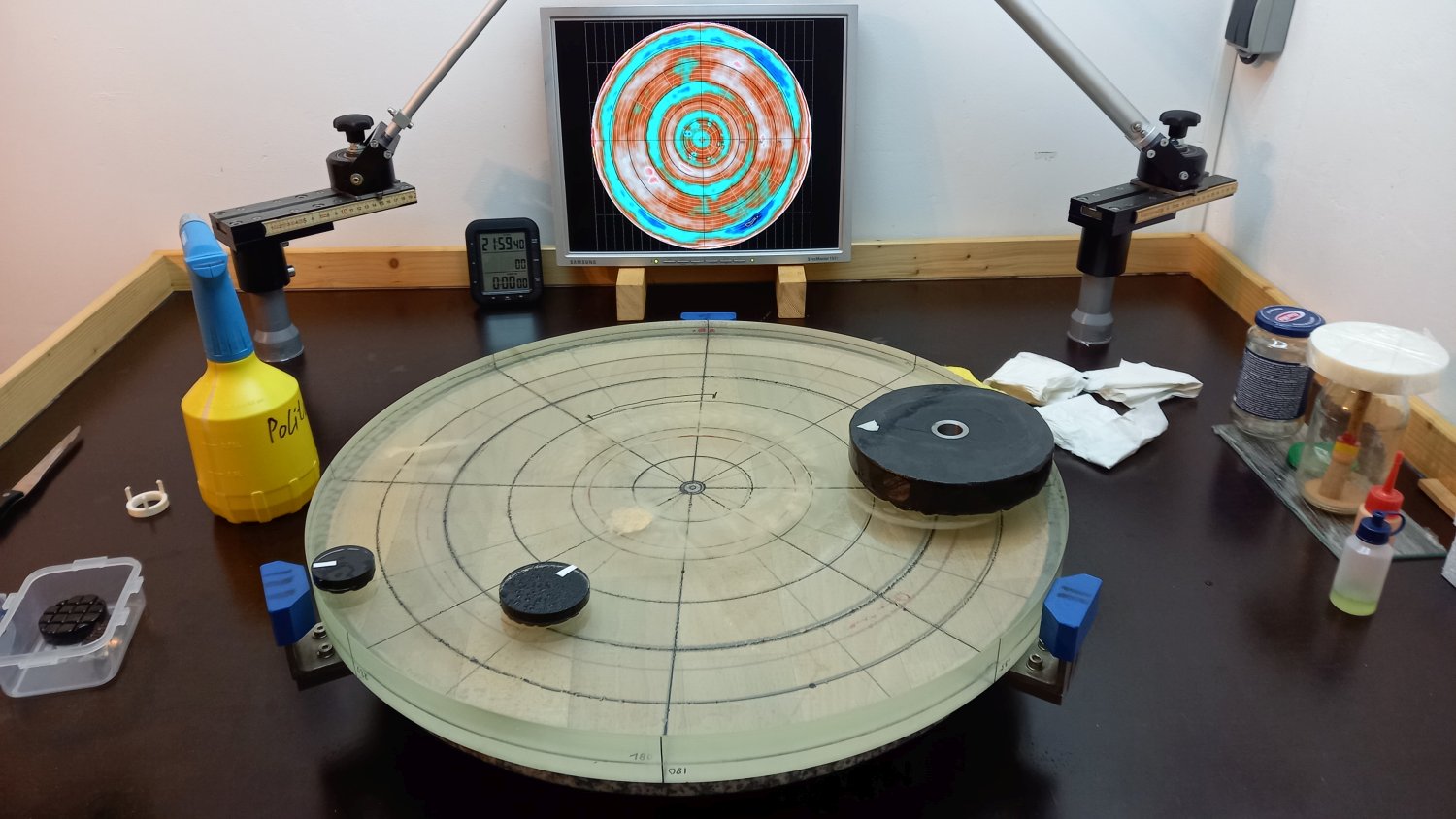

Die Oberfläche des Spiegels ist nun schon sehr nahe an der optimalen Parabel. Nun wird das Messen immer wichtiger, das Verhältniss ist 10min polieren zu 90min messen, auswerten und Plan für die nächste Politur erstellen. Da der Tunnel pro Messung acht mal geöffnet und dann wieder luftdicht verschlossen werden muss habe ich eine Lösung mit Magneten gefunden. Den Tunnel kann man nun sozusagen anklipsen.

Etwas Farbe kann nicht schaden, deshalb habe ich nun auch rote Kreise auf die Rückseite gemalt. Die zeigen die Mitte der noch abzutragenden erhabenen Zonen. Rechts unten wieder der Einschlagkrater und die Positionen von Kratzern(die glücklicherweise auch im Laser kaum noch zu sehen sind).

Das Minitool steht schon bereit. Bei einer starken Parabel drehe ich das Poliertool nicht mehr, deshalb die Markierung. Ich lasse es meist auch vor dem polieren 30min auf der Scheibe ruhen damit Pech und Temperatur sich anpassen kann.

Der Spiegel ist kurz vor Beugungsbegrenzt, Zeit für eine Runderneuerung der Poliertools.

Hat den ganzen Tag gedauert da das Pech mit etwas Bienenwachs an die fallenden Temperaturen angepasst werden musste. Beim 290ger gab es keinen Pechtausch(die Parabel ist recht steil, so ein großes Poliertool werde ich wohl nicht mehr brauchen).

Das neue Jahr hält gleich die erste Überraschung bereit! Woll'n doch mal sehen was ich zum Corona-Silvester so verzapft habe. Das Ergebniss kann sich sehen lassen und ist ein wahrlich guter Ausgangspunkt für das neue 2021!

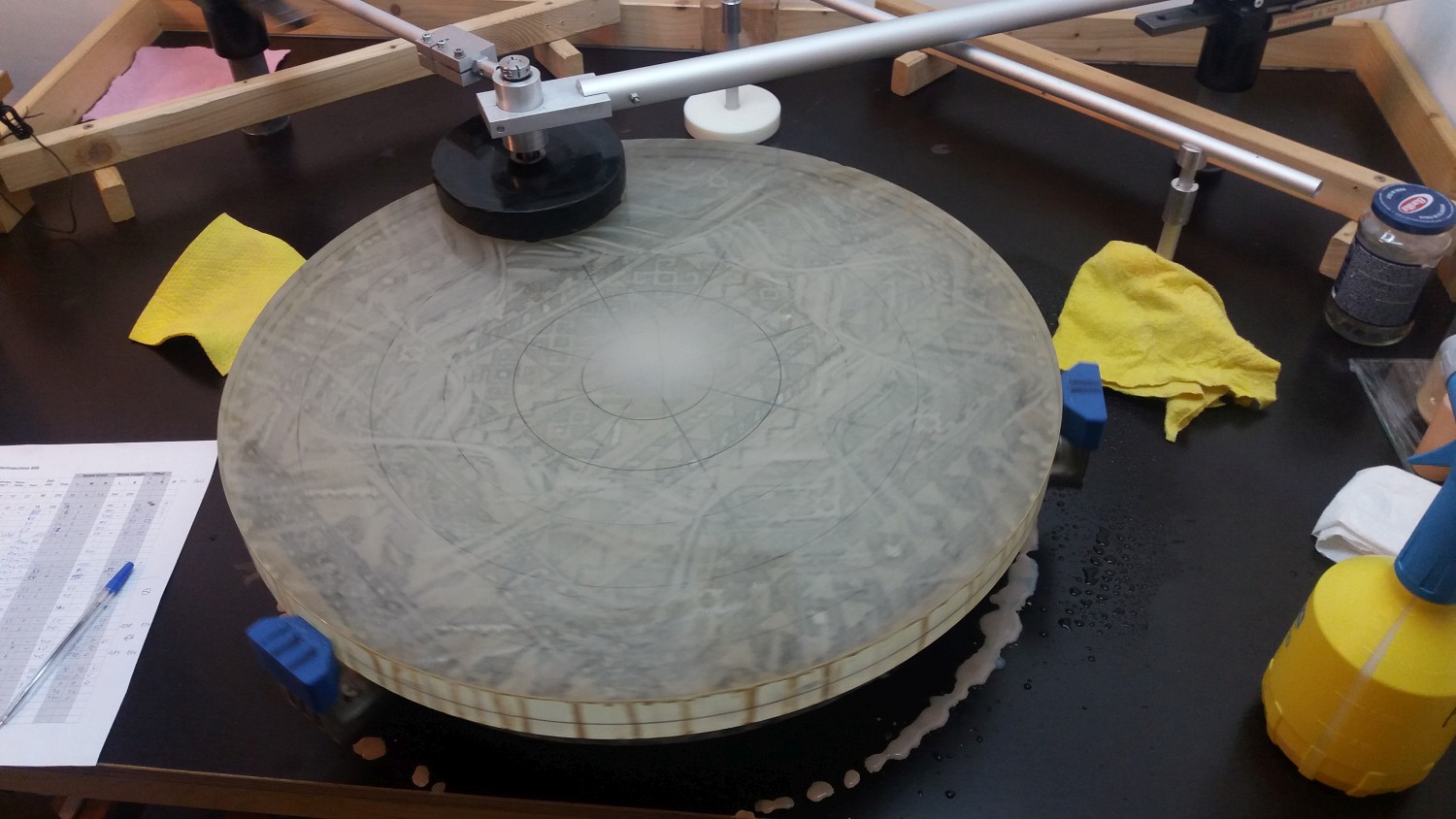

Ende November habe ich den Spiegel für auspoliert erklärt, die Sphäre war zwar noch nicht optimal aber mit Drehteller und Subtools sollte das kein Problem darstellen.

Nun wird parabolisiert und da muss ne Menge Glas wegpoliert werden! Hier ist das 150mm Minitool am schrubben.

Die Politur ist gut vorrangekommen, der Astigmatismus ist weg! Es hat sich herausgestellt dass es sich durchaus lohnt nach jeder Politursession sehr genau zu messen. Ich mache nun immer 5 Interferogramme je 45° Spiegeldrehung, also für jede Messung 40 IF. Der rote Buckel in der Ringzone ist der Einschlag.

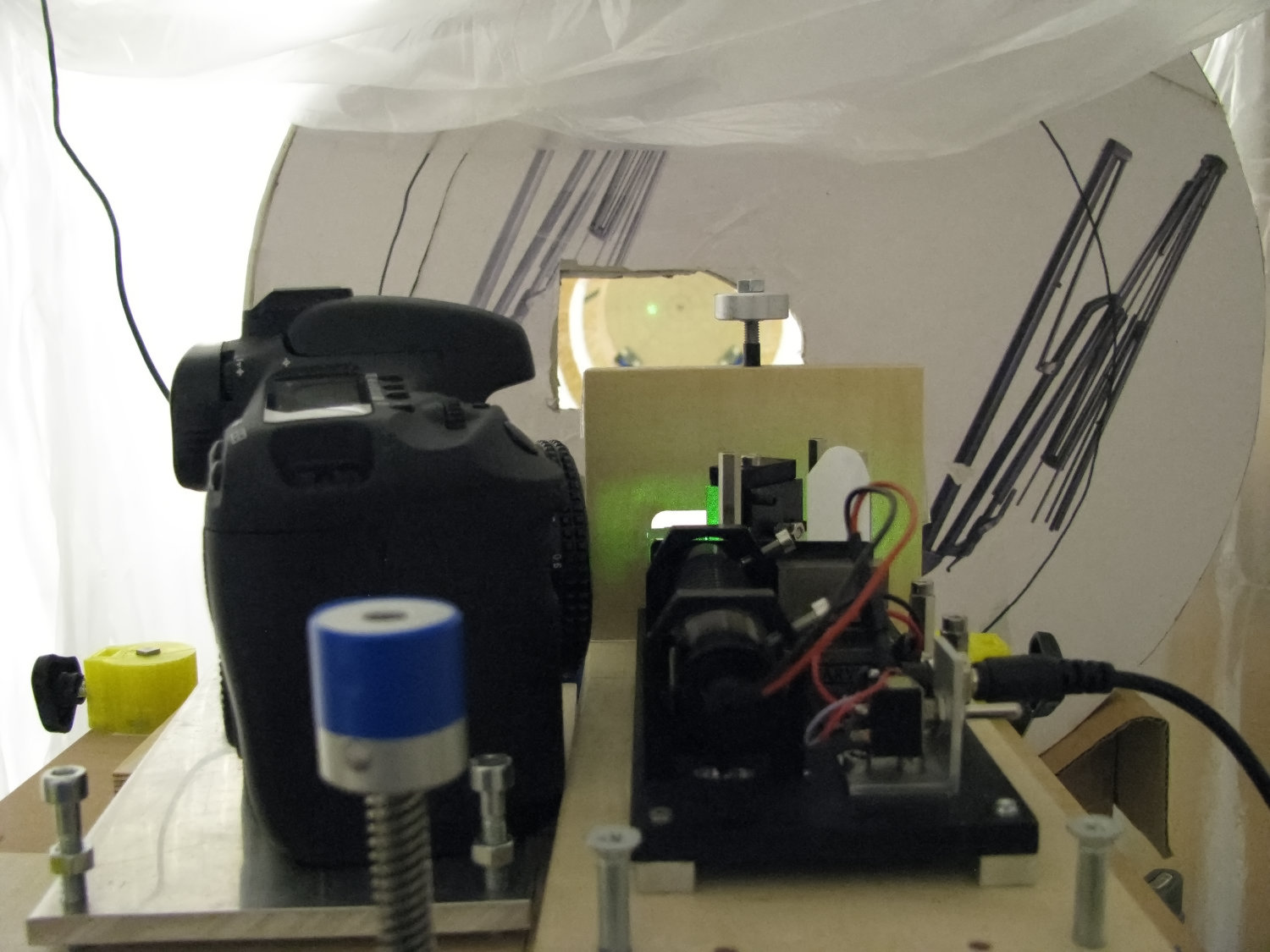

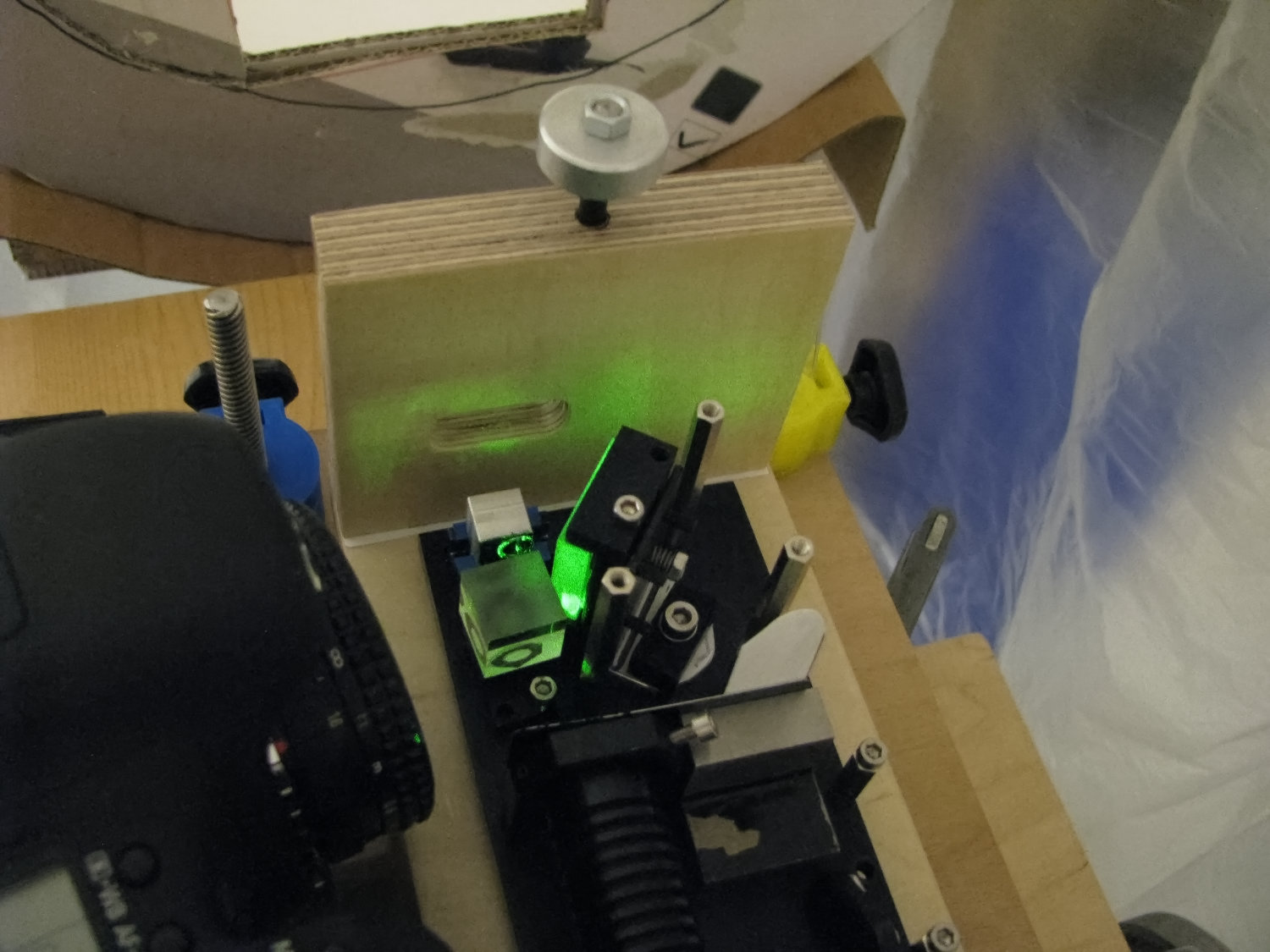

Zum genauen Messen ist es notwendig die Luft zwischen Spigel und Interferometer zur Ruhe zu bringen, dafür musste ein Tunnel her.

Die Länge ergibt sich aus der doppelten Brennweite(ROC) also fast 5m. Dieser Tunnel sollte erst einmal eine Weile reichen.

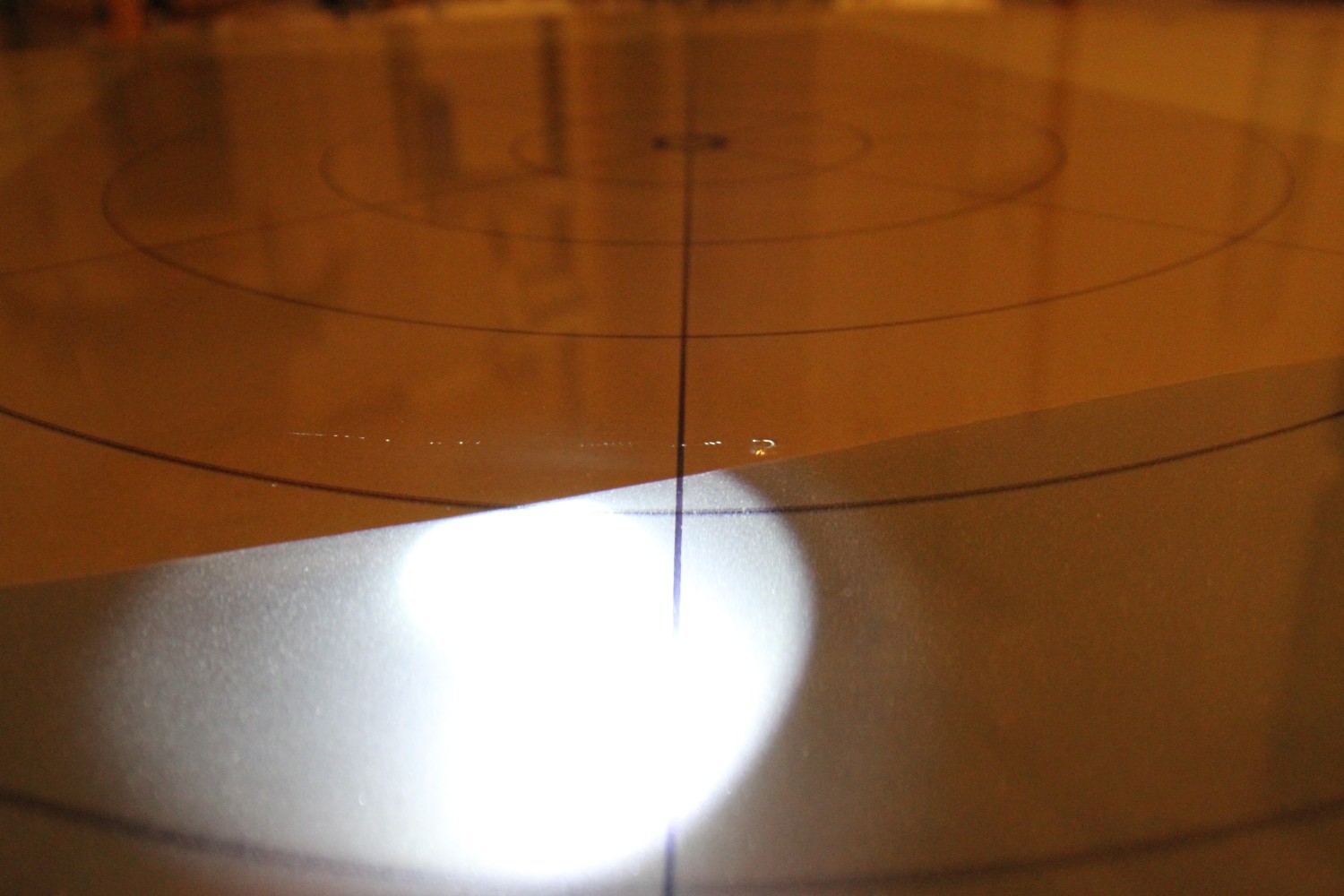

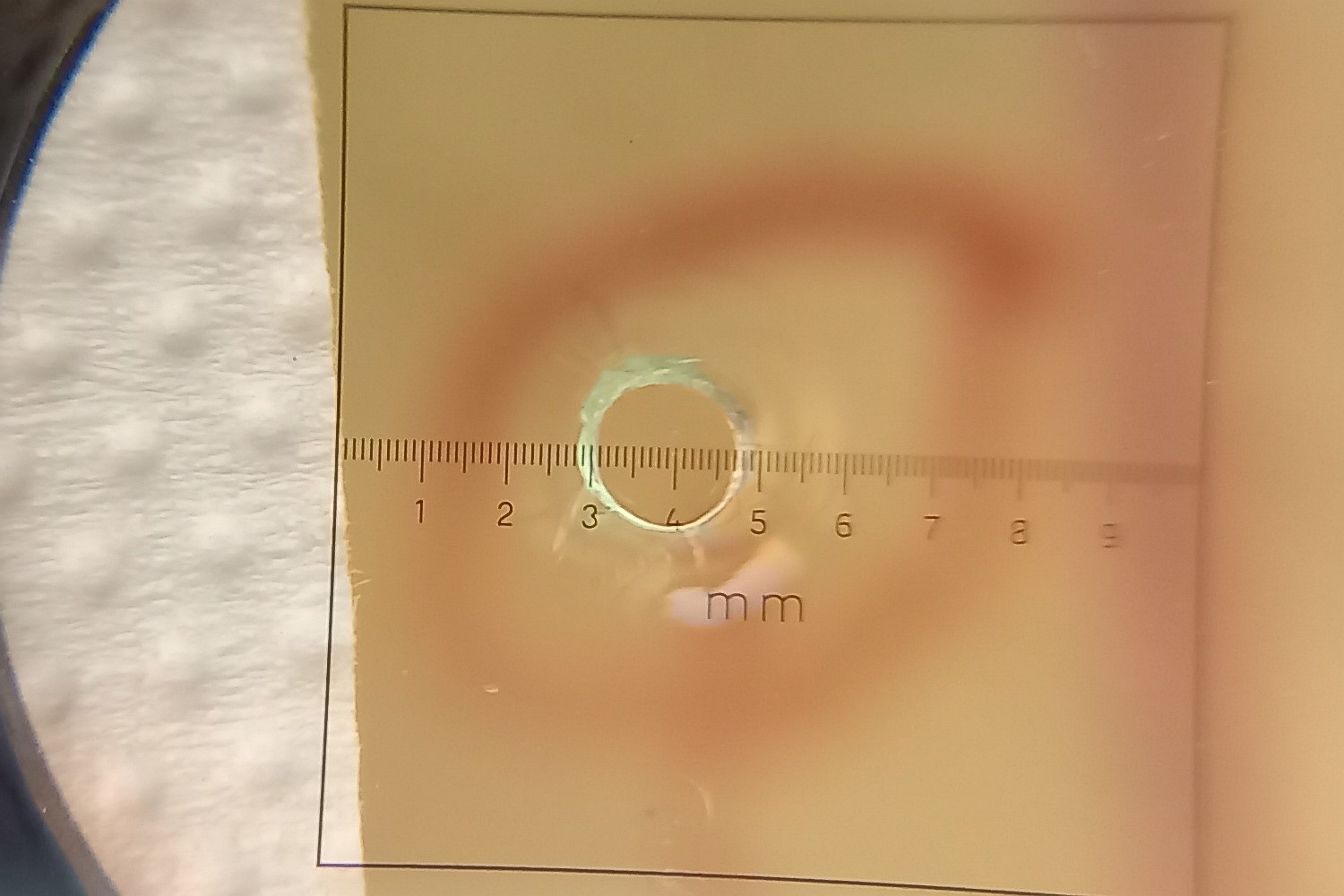

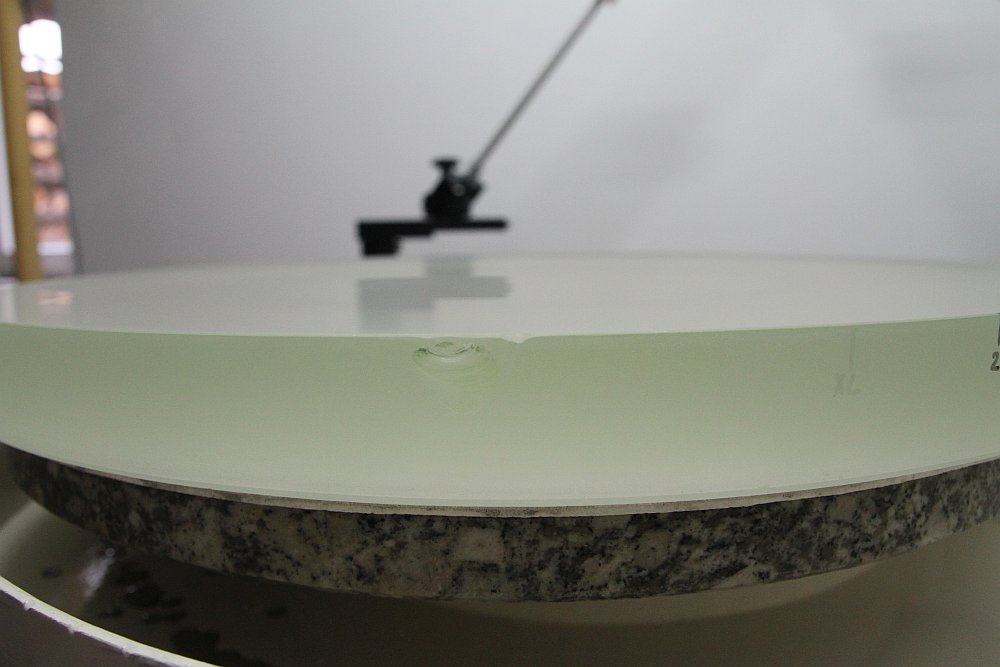

Uff! Irgendwas ist immer und diesmal hat es mir tatsächlich etwas Adrenalin in die Adern geschossen! Beim Abheben des Tools vom Spiegel rutschte mir alles aus der Hand, die Pechhat flog über den Tisch und die Stahlkugel der Maschinentoolführung knallte direkt auf die Spiegeloberfläche. Das Ergebniss war ein tiefer Einschlagkrater und ein langer Kratzer.

Erstaunlicherweise kann man den Krater mit dem Finger nicht spüren. Es geht nur ein ringförmiger Sprung in das Glas hinein. Die Spannung erzeugt allerdings einen drei cm runden Buckel im Interferogramm. Ich hoffe, das poliert sich wieder weg!

Und los ging's! Um den Astigmatismus zu begegnen, habe ich das 290mm Poliertool immer zuerst per Hand mit kreisenden Bewegungen über die erhöhten Stellen im Spiegel geführt und dann noch ein paar Minuten neutrale Striche mit der Maschine führen lassen.

Nach jeder Poliersession wurde der Spiegel gleich wieder in den Teststand gehängt und mit dem Interferometer überprüft. Mit etwas Übung funktionierte die Auswertung immer besser und genauer so dass ich besser wusste wie sich die Oberfläche bei der letzten Politur geändert hatte und wie die Strichführung angepasst werden könnte.

Mitte Oktober 2020 ging es weiter. Der Spiegel wurde erst mal 2 Wochen lang mit der Maschine auspoliert. Als nur noch wenige Pits unter dem Laser zu finden waren habe ich mal ein erstes Interferogramm gewagt: brutaler Astigmatismus!

Ich wollte zu diesem Spiegel sowieso schon einen Thread im Astrotreff eröffnen und das war nun die Gelegenheit auch mal auf andere Gedanken zu kommen: Astrotreff

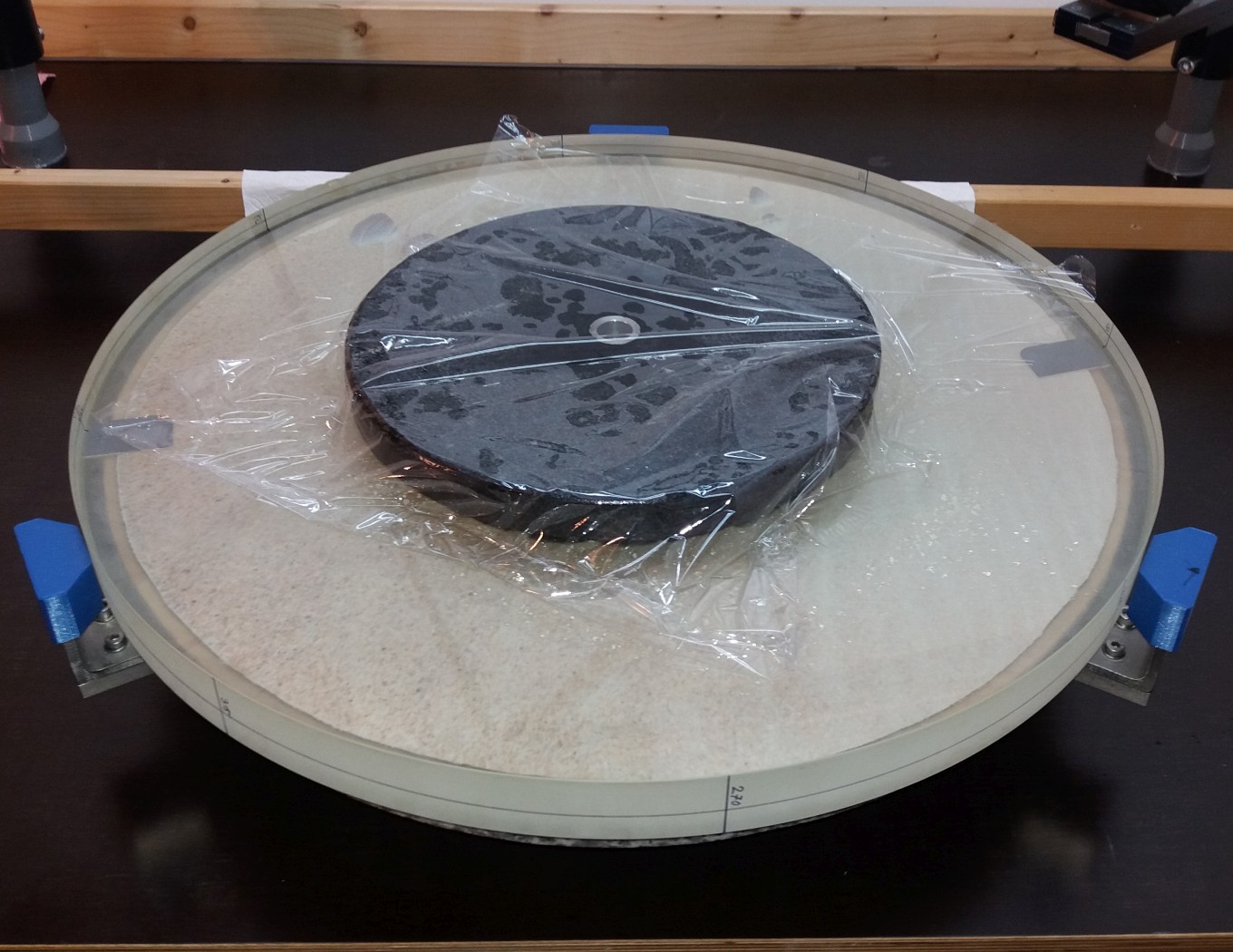

Ich habe wieder Mut gefasst und die Pechhaut ein wenig überarbeitet. Dabei entstanden auch gleich noch ein paar kleiner Poliertools: wenn man schon mal beim Pechkochen ist. Die Pechhaut muß sich schön an die Glasoberfläche anpassen. Damit sie nicht anklebt ist etwas Frischhaltefolie darübergelegt, auch schiebe ich sie immer mal etwas hin und her.

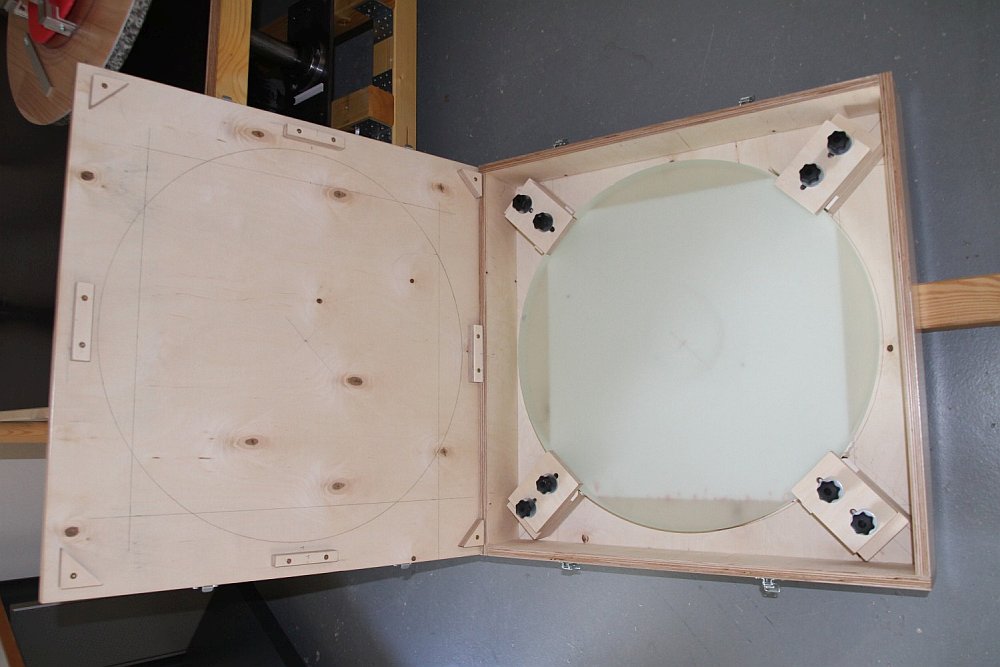

Ich werde mich jetzt erst mal anderen Dingen widmen. Damit der Spiegel gut verpackt ist, habe ich schnell noch eine stabile Kiste gebaut.

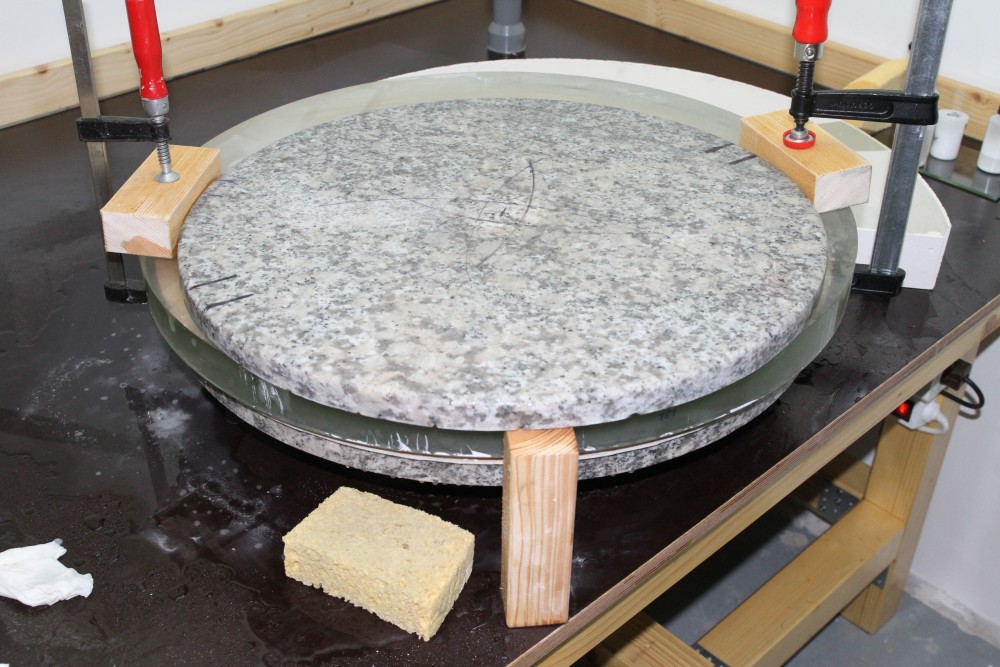

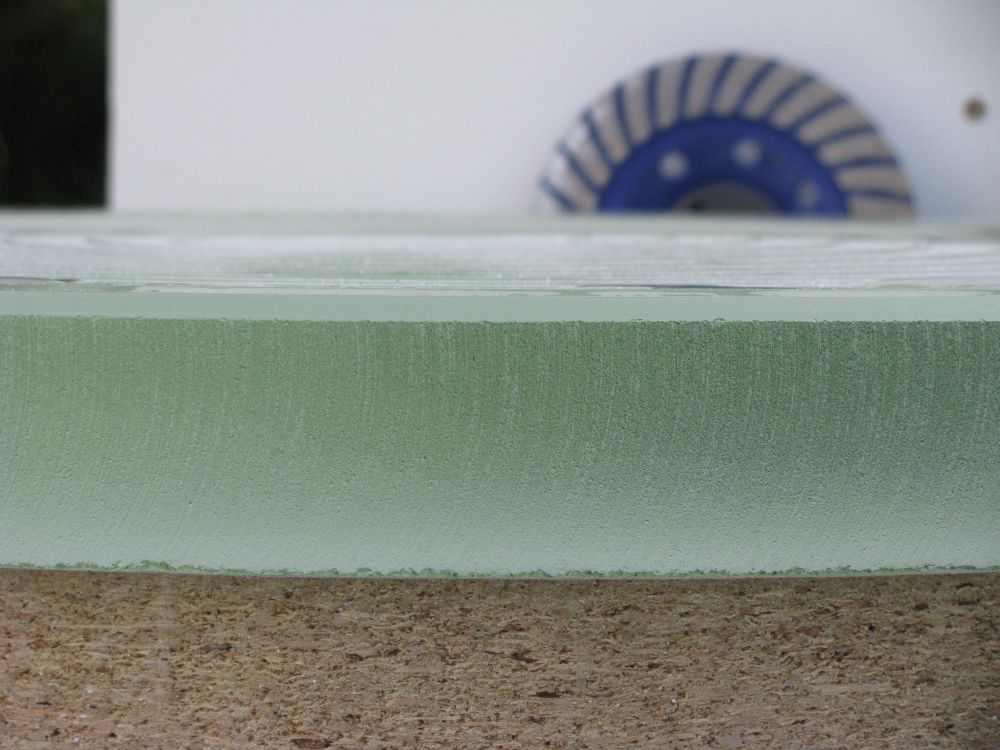

Eine Nacht unter Wasser brachte auch nix, also hilft nur noch brachiale Gewalt. Mit zwei Schraubklemmen erhöhte ich den Druck so lange bis der Klemmer nachgab. Uff - nichts passiert, nicht mal ein Kratzer. Man muss ja auch mal Glück haben. Dennoch habe ich 10 min mit 1µ drangehängt. Damit ist der Feinschliff abgeschlossen.

Ich habe bei K320 mal ein kurzes Video vom Schleifprozess gemacht. Achtung: 137MB Download

Leider ist mir beim Auflegen des 40cm Granit Schleiftools ein Muschelbruch passiert. Da hilft nur durchathmen in der Gewissheit, dass sich das Malheur nicht auf die optische Leistung auswirkt - nur ein Schönheitsfehler.

Bei 3µ Microgrid hat sich dann plötzlich die Adhäsionskraft durchgesetzt! Die zwei Platten ließen sich keinen mm mehr bewegen... Was nun?

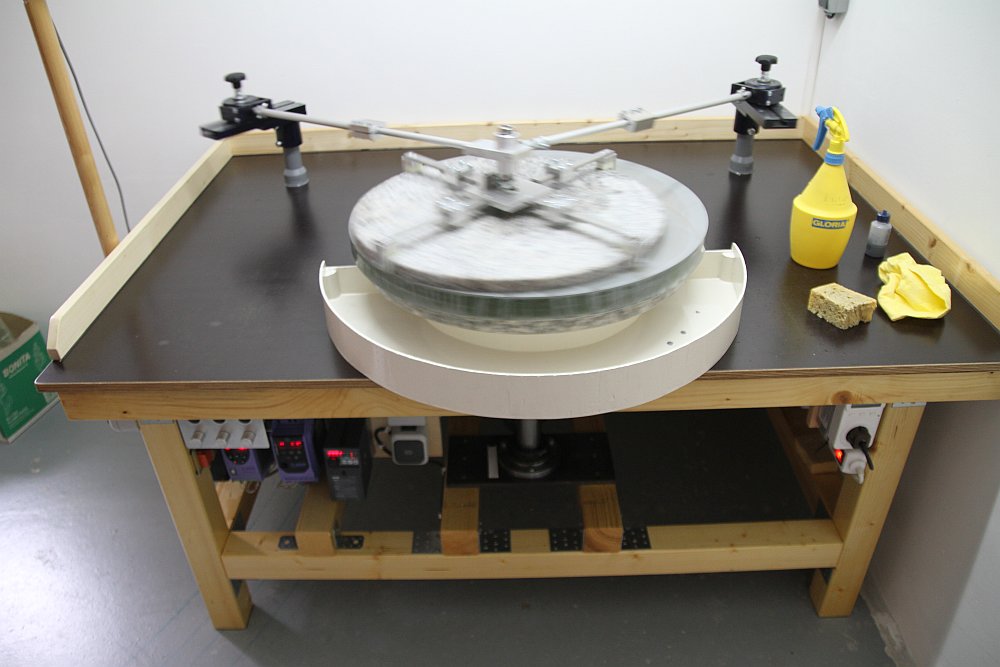

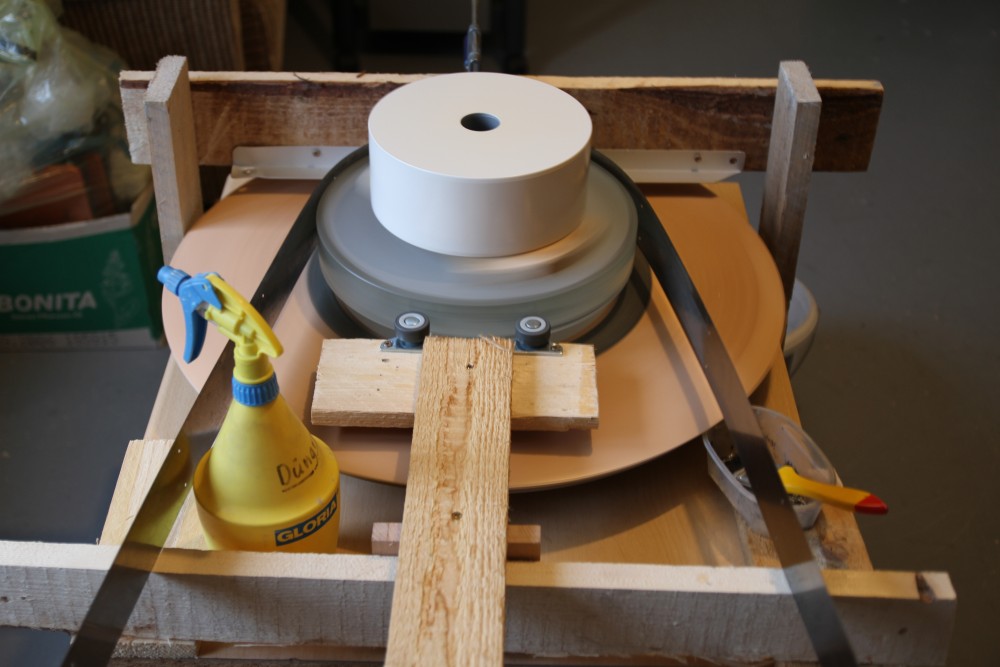

Die fertige Spiegel Schleif- und Poliermaschine. Drei stufenlos regelbare Drehstrommotore werden mir hoffentlich so einiges an harter Arbeit abnehmen. Video(140MB)

Der 600mm Spiegel beim Feinschliff.

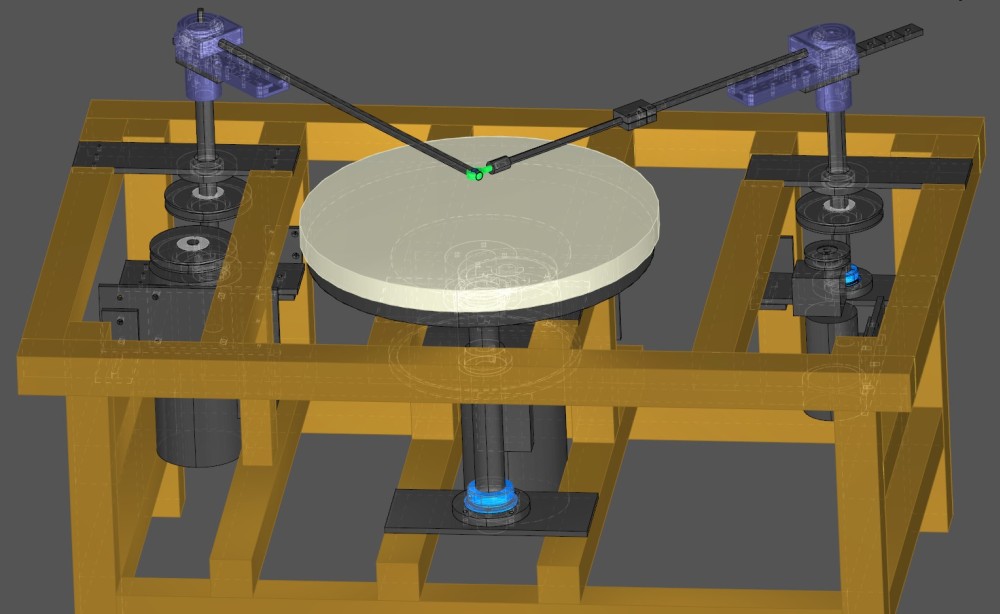

Habe mich entschlossen eine Spiegelschleifmaschine zu bauen, die mich später beim polieren unterstützen soll. Da die Sache dann doch etwas komplexer wurde, hatte ich ein einfaches CAD Modell erstellt.

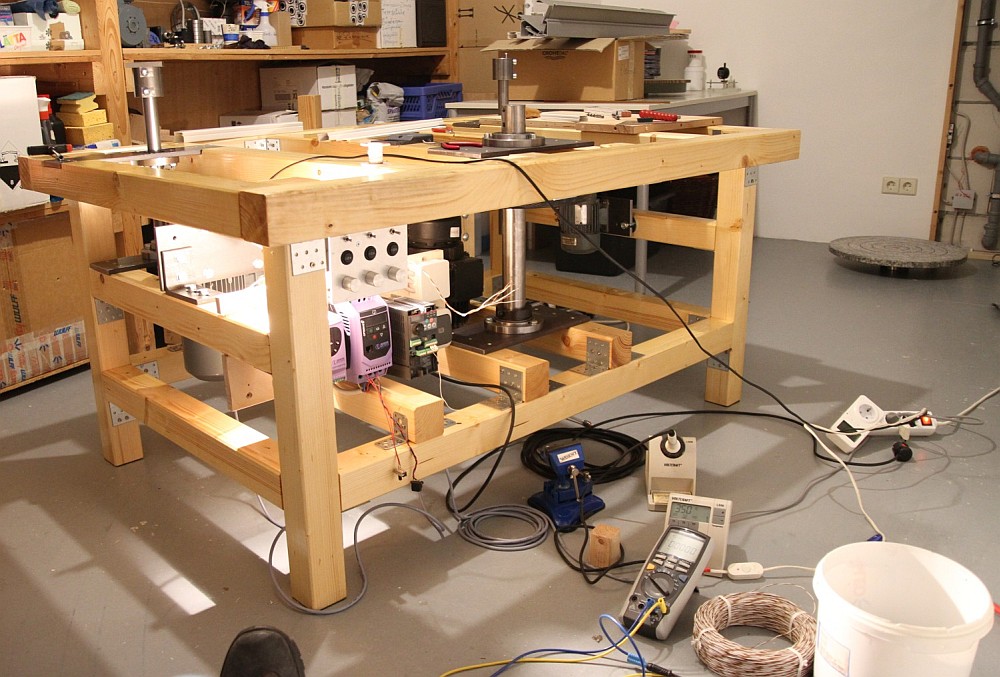

Einbau der Elektronik. Drei Inverter und das Steuerteil.

Der Rahmen ist eine schwingungsdämpfende massive Holzkonstruktion.

Mit dem Sphärometer kann man recht genau den Kugelradius bestimmen, ich strebe genau 5000mm an. Na mal sehen...

Nach dem 80ger Korn kam noch ein alter Rest 180ger. Rechts sieht man die Maschine am 30cm Rohling in Aktion. Ab jetzt kommt der Feinschliff (ab K220 - 63µm Korn) und ich kann endlich mal die Oropacks beiseite legen.

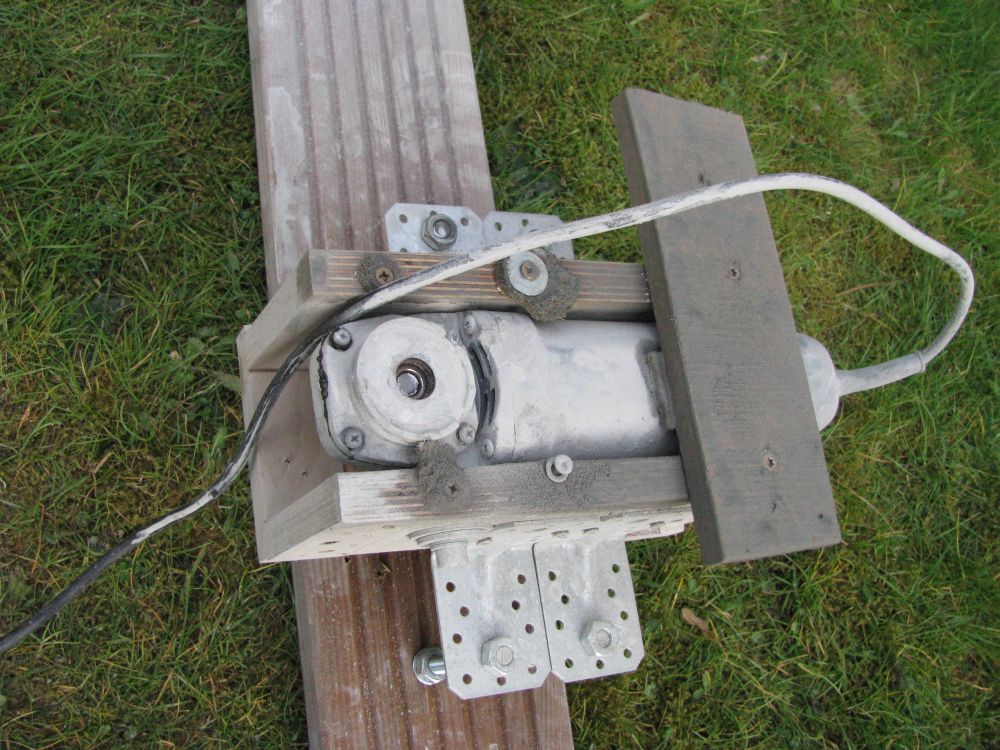

Habe die alte Maschine ofenfertig gemacht und was anderes gebaut. Größerer Motor, höhere Geschwindigkeit - ein Genuss damit zu schleifen!

Zum Herstellen des Fangspiegels wird noch ein Referenz-Kugelspiegel benötigt. Hier liegt gerade ein 300/41mm auf dem OP. Rand und Fase werden bearbeitet - der neue Antrieb ist sehr effitient, da geht richtig die Post ab!

Nun kommt der Grobschliff. Mit Siliziumkarbit F60 wird so lange geläppt, bis auch die letzten Flexspuren verschwunden sind. Der Rand muß auch noch etwas gesenkt werden.

Links: der erste Test, die Fase wird mit einem angelegten Granitstück automatisch mit glatt gemacht. Rechts: Etwas brutal, aber wirkungsvoll. 4 Bleibarren a7,5kg drücken ordentlich durch!

Bums! Da war die Flex hin - Achse gebrochen! Beim 40cm Tool kurz vor fertig. Sei's drumm, der Rest wird geläppt.

Habe die Schleifmaschine erweitert. Wenn das seltsame Gerüst oben heruntergeklappt wird, bleibt das 50cm Granittool drehbar auf einem einstellbaren Punkt des Glasrohlings fixiert. Damit sollte sich die die Arbeit erheblich reduzieren...

Nun konnte ich endlich den neuen Granit - Drehteller in die Maschine einbauen und richtig rund flexen.

Und los gehts! Die Sphäre wird ausgeflext. Der Schlitten mit der Flex läuft auf den runden Führungen mit 2500mm Bogenradius, die am 24.03. gefräst wurden.

Die Granitscheibe wird mit K60 plangeschliffen.

Um den neuen Granit-Drehteller befestigen zu können, habe ich zwei 8mm Diamant Fliesenbohrer verbraucht. Zusammen mit Siliziumkarbid war das bohren nach 90min erledigt. Zum Senken hatte ich mir ein "Spezialsenker" gedreht.

Leider ist mein Drehteller durch das viele Wasser von oben aufgequollen. Die alte Küchenplatte ist damit passe. Heute habe ich mir ein bisschen Granit besorgt und schon mal rund geflext.

Von unten nach oben: Neuer Drehteller, 56cm Läppschale, 40cm Tool, 30cm Tool, 16cm Tool.

Rückseite und Rand sind fertig. Absolut plan und schön glatt. Habe den Rohling erst mal auf Holz gelegt.

Für das Teleskop benötige ich noch einen Planspiegel und um diesen herstellen zu können schleife ich noch einen sphärischen 30cm Spiegel. Und weil ich gerade dabei war - natürlich erst mal Rückseite und Rand...

Mit einem Pinsel kann man den mit Wassser angesetzten Siliziumcarbidbrei schön auf dem Rand verteilen.

Die Wetterkapriolen machten ein Weiterkommen zum "Katz und Maus Spiel". Kaum fange ich bei Sonnenschein an, fängt es an zu regnen oder zu schneien! Aber das kann ja nicht ewig so weitergehen. Immerhin steht der Sommer vor der Tür!

Nun kommt der Rand drann. Die Flex hat ein paar Rillen hinterlassen, die später in der Spiegelzelle vielleicht Probleme machen könnten.

Ein mit einer Zugfeder gespannter Metallstreifen und dazwischen Karbo lässt den Rand schön glatt werden. Ohropacks sind ein muß, es klingt wie ein voll aufgedrehtes Mittelwellenradio zwischen den Sendern...

Die Fase schleift sich sozusagen von selbst mit.

Als erstes kommt mal die Rückseite drann. Nach abflexen der Buckel vom Glas gießen konnte ich die Rückseite schön plan schleifen.

Die letzten Vertiefungen in der Mitte sind mit Schleifschlamm gefüllt, sieht doch fast schon aus wie eine Galaxie?

Fertig! 3 Stunden Grobschliff mit K60 schlaucht - da hilft nur noch eine Pizza - Spinat macht strak!

Fertig. Nun ist die Unterseite flächig relativ gerade. Der Rest wird mit Karbo geschliffen.

Um den Krümmungsradius des Spiegels aus dem Rohling zu flexen, benötige ich zwei Führungen mit einem Kreisausschnitt im Radius von exakt 5 Meter. Das wird gehobelt! Glücklicherweise habe ich genügend alte Palettenbretter...

Als nächstes kommt die Rückseite drann. Diese muss noch komplett um 2mm runtergeflext werden. Dazu habe ich einen Rollschlitten gebaut, der die Flex schön gerade über den Rohling laufen lässt.

Immer schön Wasser drauf!

Da ich beim Flexen immer schön Wasser zugebe, bildet sich eine kleine "Sandburg" aus Suprax.

Fertig. Eine schöne gerade Seite. Diese wird später noch mit Karborundum richtig glatt gemacht.

Ein Drehtisch zum Fräsen musste her! Glücklicherweise kam Uwi mit einem Stapel alter Paletten.

Die Paletten wurden sofort zerlegt - was für ein Glück! Nun hatte ich Material ohne Ende zur Verfügung, um eine Konstruktion zu bauen, die den Rohling erst ein mal in Form bringen kann.

Ein Drehtisch zum Fräsen musste her! Glücklicherweise kam Uwi mit einem Stapel alter Paletten.

Die Paletten wurden sofort zerlegt - was für ein Glück! Nun hatte ich Material ohne Ende zur Verfügung, um eine Konstruktion zu bauen, die den Rohling erst ein mal in Form bringen kann.

Nachdem sich der Rohling 1 Jahr an meine Werkstatt gewöhnen durfte, fing ich mit der Rückseite an.

Leider ist das Material derart buckelig, dass ich nach 10 Stunden Schleifen mit insgesamt 1kg Karbo F24 und 1kg K80 immer noch ein 2mm tiefes Loch in der Mitte habe. Ich gebs auf...