Der 40 cm Carbon Newton.

|

Nachdem die Sternwarte in den letzten 5 Jahre mit dem 12" Newton eigentlich ganz gut bestückt war, wurde es endlich Zeit für ein neues Teleskp! Diesmal entschied ich mich dafür, alle wichtigen Teile wie Spiegelzelle, Tubus usw, bei denen sich eine Temperaturveränderung negativ auf die Optik auswirken könnte, aus Kohlefaser-Verbundwerkstoff zu fertigen. Das Gerät wurde vor dem Bau bis ins letzte Deteil am Comuter entworfen, denn ein falsch dimensioniertes Carbonteil kann schnell mal den Kostenrahmen sprengen. Im Gegensatz zum ersten Teleskop, welches einfach nur schnell fertig werden musste, habe ich nun auch Wert auf das Design und gutes Handling gelegt. Auf dieser Seite habe ich die Entstehung des Teleskops kurz bebildert. |

||

|

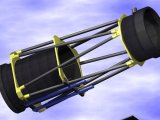

Im Oktober 2011 konnte ich endlich das neue 405mm Teleskop mit 1690mm Brennweite installieren. Es wurde für fotografische Zwecke konzipiert, ist aber natürlich auch für visuelle Beobachtungen bestens geeignet. Das Gerät besitzt einen offenen Gitterrohr Tubus aus Carbon und kann die doppelte Lichtmenge wie das Vorgänger-Teleskop einfangen. Erste Testaufnahme: hier klicken |

|

|

|

Die ersten Tests am künstlichen Stern und FirstLight am 22.10.2011. Es war eine selten dunkle, mondlose Nacht und wir konnten uns kaum satt sehen, am bisher nicht gekannten Deteilreichtum des Nachthimmels. |

|

|

Der große Moment: Das Teleskop ist auf der Montierung installiert, der letzte Schritt ist der Einbau des Hauptspiegels. |

|

|

Nun wurde noch schnell die Montierung angepasst und ein justierbarer Befestigungsmechanismus an den Tubus gebaut. |

|

|

Nachdem ich die Optik nun im Tubus am echten Stern getestet habe, konnte der Spiegel zum aluminisieren eingeschickt werden. Eine wunderbar homogene Fläche ohne den kleinsten Kratzer - eben wie NEU! |

|

|

Links: Zum ersten Mal konnte ich den zusammengebauten Tubus in voller Größe bewundern. Ein Blick in den OAZ verrät - da muß wohl nicht mehr viel justiert werden. |

|

|

Die oberen und unteren Teleskopteile. |

|

|

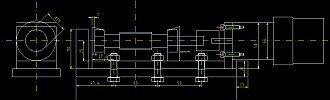

Links: Das Teleskop im 3D CAD. Rechts: 8 CFK Rohre mit eingeklebten, eloxierten Verbindern. |

|

|

Links: Die ersten Teile sind vom eloxieren zurück. Rechts: Hoffentlich weiß ich noch, wo die Schrauben alle hingehören... ;) |

|

|

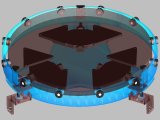

Die Spinne im Computermodell und im fertigen Original. Die Spanten sind nur einen Millimeter stark und aus CFK. Schön, wenn man plötzlich die Teile in der Hand hält, die man bisher nur virtuell kannte. |

|

|

Links: Die Platten haben 500mm x 500mm x 15mm und müssen exakt rund ausgefräst werden. Rechts: Geschafft! Die fertigen Teleskop Verbinder liegen auf dem Tisch. |

|

|

Links: Einige fertig gefräste Teile... Rechts: Fräsen an den Rohrverbindern. |

|

|

Alle Verbinder werden aus Aluminium gefertigt. Hier werden gerade die 16 Verbinder für die Kohlefaser-Rohre gedreht. |

|

|

Die fertige Form aus Glasfaser-Verbund. Rechts wird gerade der Wabenvlies angepasst. Wabenvlies wird zwischen den Kohlefasermatten als "Sandwich-Werkstoff" genutzt. |

|

|

Ich brauchte drei Tubusteile, die einen exakten Innendurchmesser von 480mm haben. Dazu musste natürlich erst eine Form gebaut werden. Links: Der Rohling, aus dem die Form gebaut wird. Rechts: Die fertige Form mit Temperofen im Hintergrund. |

|

|

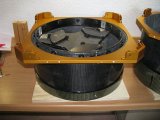

Die Spiegelzelle als 3D CAD Entwurf und im Original aus Kohlefaser-Verbundwerkstoff. Es ist immer wieder erstaunlich, wie stabil und leicht dieses Material ist. Nachteil: Unglaublich Arbeitsintensiv! |

|

|

Nach etwa 5 Monaten war der Spiegel fertig. Die sehr guten Werte wurden dann ein Jahr später von der Firma AstroOptik W.Rohr bestätigt. Rechts ein Focault-Testgerät, das immer wieder erstaunlich genaue Ergebnisse liefert. |

|

|

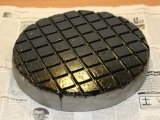

Das sind zwei der Schleif- und Poliertools im Neuzustand. Durchmesser 300mm. Bei ca 10 kg Gewicht artete der Poliervorgang manchmal schon richtig in Arbeit aus... |

|

|

Die Sphäre hat den richtigen Kugelradius erreicht und ist gleichmäßig über die ganze Fläche verteilt. |

|

|

Alles fing mit einem Borosilikatglasrogling der Firma Corning an. 405mm im Durchmesser und nur 28mm dick. Es hat sich bewährt, die Sphäre in den Rohling hineinzuflexen. |